近日,国家海洋设备质量检验检测中心(山东)水下设备实验室顺利完成五缸泵头体的耐压测试,本次测试针对某国产泵头体产品,对其自增强技术进行压力验证,总体的难度系数较高。

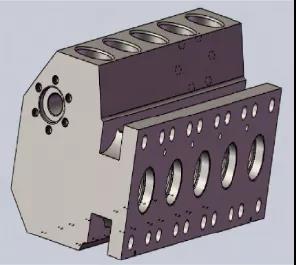

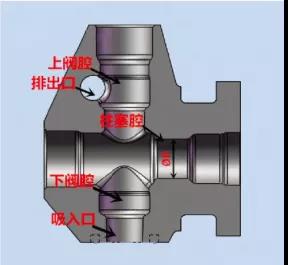

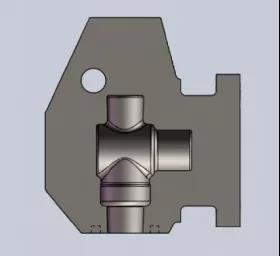

压裂泵泵头体是向地层泵送液体增加地层压力的重要设备(如图1和图2所示),主要用于对地层进行加砂压裂或酸化压裂作业及压力测试等作业,帮助改善油气层渗透性,从而达到提高油气井采收率的目的。根据泵头体实际工况,主要分为两种工况,即吸入工况和排出工况。如图3所示,在吸入工况下,泵头体下阀开启,上阀关闭,吸入腔的内压接近于0,排出腔压力为最大压力;在排出工况下,泵头体上阀开启,下阀关闭,吸入腔与排出腔的压力都为最大压力。因此,为确保泵头体的安全应用,在产品投入使用前需要进行相关性能及工况的压力验证测试,这对泵头体的可靠性应用研究具有重要意义。

本次压力测试采用实验室自主研发搭建的高压水密封系统,最大压力加载能力可达到600MPa,本次测试对象为五缸压裂泵泵头体总装,目标压力需要达到最大工作压力380MPa,在6m×6m×6m尺寸的压力测试水池区域中完成本次测试。 本次测试为保证测试工期,确保设备高负荷且密集使用工况下的正常运行,在测试前期便与设备厂家建立了密切联系,强化相关设备的使用操作及形成非常规问题的解决方法,出于效率性计划启用手动阀泄压,但这种方式安全性较低,为确保安全性及时设计了手动阀泄压保护装置,并完成安装及保护测试,最终通过手动阀泄压的形式完成测试压力流程的闭环。此外,测试准备过程的样品吊装也十分具有挑战性,单个泵头体的重量均在5t以上,这不利于中距离移动及精确定位,得益于实验室技术人员熟练且灵巧的吊装技术,通过最优路线的规划,在保证安全的前提下,完成了每次泵头体吊装起落的精准定位,并在实验室安全员的密切监管下,确保了本次测试过程“零事故”发生;基于规范化的工作流程与制度完成了本次测试质量体系材料规范化的编制,确保了整个测试过程数据的可追溯性(如图4)。 在本次测试过程中,实验室项目技术人员严格遵守操作规范,夜以继日开展项目整体工作、精益求精,实现了从方案设计到项目实践的突破,保证了测试项目的顺利完成。通过本项目的研究,有助于泵头体及自增强技术国产化的研制和应用,助推国内非常规油气开发进程。 国家海洋设备质量检验检测中心(山东)水下设备实验室致力于海工领域关键装备的各项检验检测,基于自主研发搭建的各类检测设备及试验平台,依据API、DNV、ISO等标准体系实现海工装备的性能鉴定测试及FAT试验。目前,实验室形成了一套成熟的水下生产系统的规范化测试流程,汇聚了一支学科交叉的高水平人才队伍,具备水下阀门、水下连接器、水下采油树等水下核心装备的测试能力,满足多种海洋装备测试需求,勇当海洋装备检测的先行者。